zerbrach.

Nach

dem

erneuten

Trocknen

des

gesamten

Modells

musste

ein

zuvor

vorbereitetes

Eisengestell

um

das

Modell

gelegt

und

befestigt

werden.

Dieses

war

unbedingt

notwendig,

da

während

des

Transportes

zur

Gießkuhle

Beschädigungen

der

Gussform

vermieden

werden

mussten.

Nachdem

alle

Sicherheitsvorkehrungen

getroffen

waren,

wurde

das

Modell

noch

einmal

erhitzt,

damit

Wachs

und

Talk abfließen konnten.

Bevor

der

eigentliche

Gießvorgang

erfolgen

konnte,

entfernte

man

vorsichtig

die

Tauwicklung

nebst

hölzernem

Spill.

Danach

wurden

sehr

vorsichtig

die

inneren

Lehmformen

entfernt.

Somit

entstand

ein

Hohlkörper,

der

die

äußere

Form

des

fertigen

Rohres

darstellte.

Die

Gussform

wurde

nun

durch

Langsames

und

Sorgfältiges

erhitzen

gründlich

getrocknet.

Die

zuvor

eingebrachten

hölzernen

Schildzapfen wurden entfernt, sodass auch hier ein Hohlraum entstand.

Die

Gussform

der

Bodenstücke

wurde

gesondert,

aber

in

gleicher

Vorgehensweise

gefertigt.

Lehmschichten

wurden

auch

hier

eingesetzt.

Zum

Abschluss

bildeten

eiserne

Schutzgestelle

um

die

Gussformen die Grundlage für den Transport zur Gießkuhle.

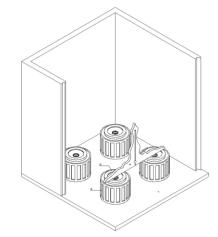

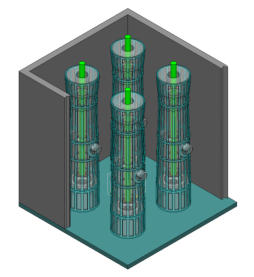

Hatte

man

alle

für

die

Produktion

vorgesehenen

Gussformen

fertiggestellt,

wurde

die

Gießkuhle

vorbereitet.

Die

Gussformen

der

Bodenstücke

wurden

im

richtigen

Abstand

zueinander

in

die

Gießkuhle

eingebracht

und

exakt

ausgerichtet.

Hierbei

war

es

wichtig,

dass

die

Gussformen

nicht

zu

eng

beieinanderstanden.

Die

Wärme,

die

beim

Bronzeguss

in

die

Gussform

eingebracht

wurde,

sollte

kontrolliert an die noch herzustellende Umgebung abgegeben werden.

Die

Freiräume

zwischen

den

Gussformen

der

Bodenstücke

füllte

man

mit

trockenem

Sand

auf,

der

sorgsam

verdichtet

wurde.

Die

darauf

folgende

Arbeit

erforderte

großes

Können.

Die

Gussformen

der

Oberteile

mussten

exakt

lotrecht

auf

die

bereits

in

der

Gießkuhle

stehenden

Gussformen

der

Bodenstücke gesetzt werden.

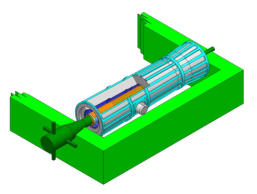

Eines

der

größten

Probleme

im

17.

Jahrhundert

war

die

Herstellung

der

Seele

während

des

Gießvorgangs.

Sie

hatte

großen

Einfluss

auf

die

spätere

Eignung

eines

Geschützes.

Schon

geringfügige

Abweichungen

bzw.

Ungenauigkeiten

konnten

ein

Rohr

unbrauchbar

werden

lassen.

Da

es

noch

keine

Möglichkeit

gab,

die

Seele

später,

also

nach

dem

Guss

horizontal

oder

vertikal

zu

bohren

oder

gar

auszudrehen,

war

man

gezwungen,

sie

schon

während

des

Gießens

herzustellen.

Zu

diesem

Zweck

wurden

während

der

Abarbeitung

eiserne,

zylindrische

Kerne

in

die

Gussformen

eingesetzt

und

wiederum

exakt

ausgerichtet.

Wann

die

eisernen

Kerne

in

die

Gussformen

eingebracht

wurden,

ist

nicht

überliefert.

Es

hätte

sich

allerdings

angeboten,

sie

nach

dem

Aufsetzen

der

Gussformen

auf

die

Stoßböden

einzubringen.

Nur

zu

diesem

Zeitpunkt

wäre

die

Möglichkeit

gegeben,

die

Abstände

der

Zylinder

zu

den

Lehmformen

genau

zu

vermessen.

Die

Fixierung

der

Zylinder

in

den

Lehmformen

hätte

dann

mittels

zweier

Ringhalterungen

erfolgen

können.

Die

unteren

Halterungen

im

Bereich

des

Stoßbodens

mussten

zwangsläufig

in

den

Rohren

verbleiben

und

könnten

eventuell

aus

Bronze

bestanden

haben.

Die

oberen

Halterungen

konnten

in

den

Einfülltrichtern

angeordnet

gewesen

sein,

um

später

mühelos

wieder

entfernt

werden

zu

können.

Waren

alle

Gussformen

auf

die

vorher

eingebrachten

Bodenstücke

gesetzt

und

ausgerichtet,

verband

man

die

unteren

mit

den

oberen

Eisengestellen,

sodass

daraus

eine

Einheit

entstand.

Erst

danach

wurden

die

verbleibenden

Freiräume

zwischen den Gussformen mit trockenem Sand aufgefüllt und wiederum sorgfältig verdichtet.

Der eigentliche Guss

In der Zwischenzeit hatte man das Rohmaterial in den Schmelzofen eingebracht und die Temperatur soweit erhöht, dass die Legierung flüssig wurde. Zum richtigen Zeitpunkt wurde dann eine sich am Ofen befindliche Öffnung freigegeben, sodass das flüssige Metall durch zuvor hergestellte Rinnen zu den Gussformen fließen konnte und deren Hohlräume füllte. Die Kunst des Gusses bestand darin, den gesamten Hohlraum mit Bronze aufzufüllen. Es durfte keine Schlacke mit in die Form gelangen. Auch Luftblasen, die beim Guss entstehen konnten, durften nicht in der Form verbleiben. Nach dem Abkühlen des Metalls, welches einige Tage in Anspruch nehmen konnte, wurde der Sand aus der Gießkuhle entfernt und die mit Bronze gefüllten Formen aus der Kuhle herausgenommen. Die Eisengestelle wurden entfernt und die nicht mehr benötigten Lehmformen mussten zerstört werden. Eine Wiederverwendung vorhandener Gussformen war nicht möglich, sodass jedes Geschützrohr ein